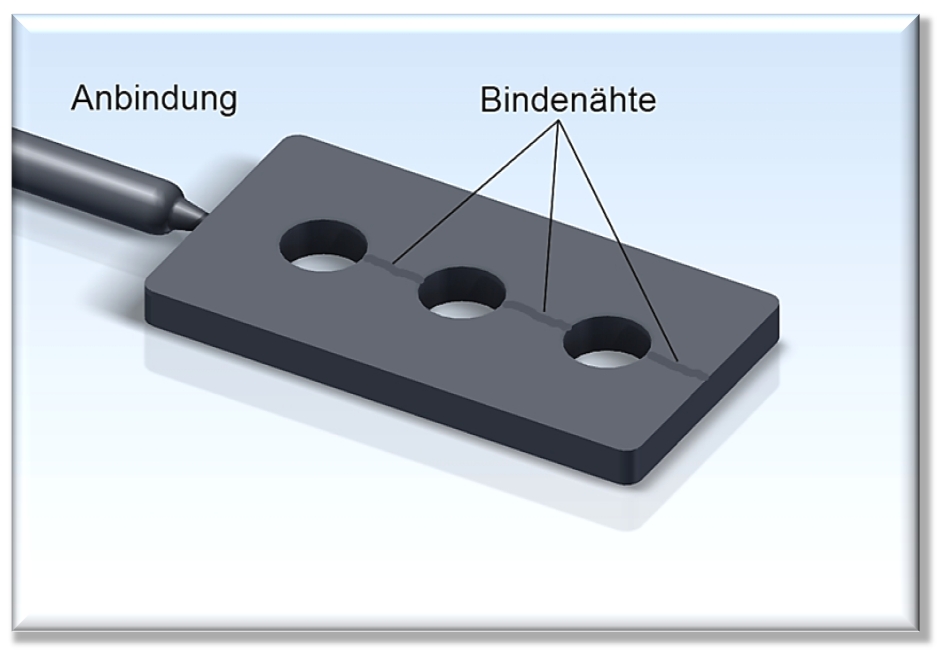

Bindenähte (Bindenaht):

Eine Bindenaht ist ein häufig sichtbarer Oberflächenfehler an Spritzgießteilen. Bindenähte entstehen immer dort, wo sich in einem Werkzeug der Schmelzefluss an einem Hindernis in mehrere Ströme aufteilt, welche dann hinter z.B. einem Einsatzkern wieder zusammenfließen. Ist die Temperatur der zusammenlaufenden Fließfronten zu niedrig, ist eine optimale Verschmelzung nicht mehr möglich.

Alle Kunststoffverarbeiter können es bestätigen: Bindenähte sind selten vermeidbar. Immer wenn ein Spritzgießwerkzeug Einsätze für Bohrungen oder ähnliches aufweist ist es schwer diese in Griff zu bekommen. Das zu schnelle Erkalten der Kunststoffmasse an der Formwand des Spritzgusswerkzeugs bewirkt, dass der zusammenfließende Massestrom nicht mehr optimal verbunden ist. Es kommt zur Ausbildung von kleinen Kerben, welche immer eine Schwachstelle im Spritzgussteil darstellen. Mechanische Belastungen können bei Gebrauch einen vorzeitigen Ausfall verursachen. Der zu befürchtende Bruch verläuft im allgemeinen entlang der Bindenaht oder beginnt in diesem Bereich. Neben der Kerbwirkung können Bindenähte auch unerwünschte Farbveränderungen Kunststoffteil erzeugen.

Wie kann man Abhilfe schaffen?

Wie gesagt, Bindenähte sind in der Praxis nahezu unvermeidbar. Verbesserungen können unter anderem durch höhere Werkzeugtemperaturen erzielt werden. Dies hätte zur Folge, dass die äußere Schicht nicht so schnell abkühlt und sich dadurch besser verbindet. Eine Erhöhung der Massetemperatur ermöglicht ein homogeneres Verschmelzen der Fließfronten. Die Erhöhung von Einspritzgeschwindigkeit und Nachdruck können die Bildung von Bindenähten ebenfalls verringern.

Natürlich ist zu erwähnen, dass die genannten Optimierungen auch negative Auswirkungen haben können. Eine höhere Werkzeug und Massetemperatur verlängsamen u. a. den Spritzprozess.

Es sollte geprüft werden, ob die Vermeidung bzw. Minimierung eines bestimmten Fehlers nicht zur Entstehung neuer, möglicherweise gravierenderer Fehler führt.